Khuôn đúc kim loại là công nghệ chế tạo sản phẩm bằng phương pháp rót vật liệu ở dạng chảy lỏng vào khuôn để tạo ra sản phẩm có hình dạng theo khuôn mẫu mà vật liệu là kim loại.

Vật đúc đông đặc dưới tác dụng của trọng trường mà không chịu bất kỳ tác động nào khác.

Cấu tạo khuôn đúc kim loại

Khuôn đúc bao gồm 2 bộ phận chính:

- A.Lòng khuôn: Có hình dáng giống hình dạng bên ngoài của vật đúc.

- B.Thao( lõi): có hình dáng giống hình dạng bên trong của vật đúc.

Phân loại khuôn đúc kim loại

1 - Đúc trong khuôn cát

Khái niệm:

Là phương pháp đúc có từ rất lâu đời và vẫn còn rất phổ biến hiện nay. Khuôn được làm bằng hỗn hợp cát silic, chất kết dính, chất phụ, chất sơn khuôn. Và khuôn chỉ sử dụng 1 lần.

Ưu điểm:

- Phương pháp đúc đơn giản, giá thành rẻ với số lượng đơn chiếc.

- Có thể đúc được chi tiết phức tạp có có thể làm lõi.

- Đúc được chi tiết có khối lượng lớn, đúc được nhiều loại vật liệu.

- Cơ tính vật đúc tương đối tốt do có quá trình ủ sau đúc.

Nhược điểm:

- Chu trình đúc dài do khuôn chỉ dung được 1 lần.

- Chất lượng về mặt không tốt, Sai số vật đúc lớn.

- Không đúc được vật đúc có thành mỏng.

Các hư hỏng thường gặp

- Lõm co : hình thanh do thể tích kim loại co lại do nguội. Thường hình thành ở phía trên do kim loại đông đặc sau cùng . Cách xử lý : tạo thêm đậu ngót trên khuôn

- Rỗ khí : có 1 lượng khí hòa tan vào kim loại khi nấu hoặc theo dòng chảy kim loại vào khuôn. Biện pháp : cần có thông số rót phù hợp tránh lẫn khí vào dòng chảy.

- Thiên tích : Do quá trình kết tinh không đồng đều, các hợp kim lắng đọng. Khó khắc phục. Biến nó thành ưu điểm .

2 - Đúc trong trọng lực (đúc trong khuôn kim loại)

Phương pháp đúc tương tự đúc trong khuôn cát những vật liệu làm khuôn là kim loại.

Ưu điểm :

- Khuôn được sử dụng nhiều lần giúp rút ngắn chu trình đú

- Giảm giá thành với đúc số lượng lớn.

- Có thể đúc các chi tiết phức tạp nhưng vẫn kém đúc trong khuôn cát.

- Chất lượng bề mặt tốt, sai số vật đúc nhỏ.

- Có thể đúc vật đúc có độ dày thành trung bình 3-4 mm

Nhược điểm:

- Chế tạo khuôn phức tạp, đắt tiền chỉ phù hợp với sản xuất hàng loạt trở lên.

- Chỉ hiệu quả khi đúc vật liệu có nhiệt độ nóng chảy thấp.

- Không đúc được vật đúc có khối lượng lớn.

- Dễ xảy ra khuyết tật do thoát khí kém.

Các hư hỏng thường gặp:

- Rỗ khí : Khí bị lẫn vào dòng chảy khi rót và khí trong long khuôn không thoát ra được Biện pháp : chế độ rót phù hợp, cần thiết kế các cửa thoát khí.

- Nứt, không có liên kết do tốc độ nguội không đồng đều nên có vùng đông đặc trước vùng đông đặc sau, 2 dùng này không kết chặt với nhau. Khắc phục : điều chỉnh thông số rót : tốc độ, nhiệt độ chảy, chế độ làm mát. …

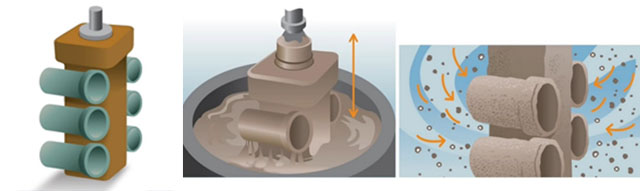

3 - Đúc li tâm

Khái niệm:

Quá trình điền đầy kim loại lỏng vào lòng khuôn đang quay. Nhờ lực ly tâm kim loại sẽ bám đồng đều vào thành và đông đặc tại đó. Chủ yếu đúc các chi tiết tròn xoay, rỗng ruột.

Ưu điểm:

- Tổ chức kim loại mịn chặt, không tồn tại các khuyết tật rỗ khí, co ngót.

- Tạo vật đúc có lỗ rỗng mà không cần thao.

- Không dung hệ thống rót phức tạp nên ít hao phí kim loại.

- Tạo ra vật đúc gồm một vài kim loại riêng biệt, chi lớp kim loại

Nhược điểm:

- Có hiện tượng thiên tích vùng theo diện tích ngang của vật đúc, do mỗi phần tử có khối lượng khác nhau chịu lực ly tâm khác nhau.

- Khi đúc ống, đường kính lỗ kém chính xác và có chất lượng bề mặt kém.

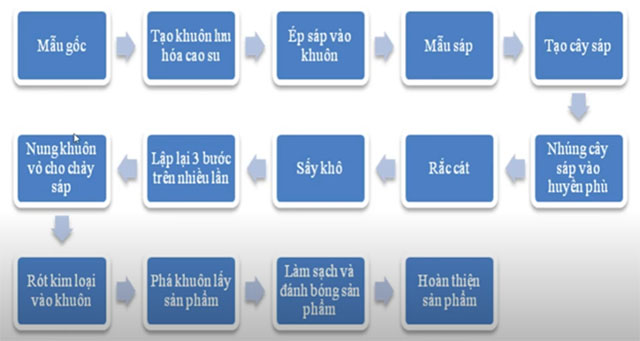

4 - Đúc mẫu chảy (đúc sáp, đúc khuôn vỏ mỏng, đúc mẫu cháy)

Khái niệm:

Là một dạng đặc biệt trong khuôn dùng một lần giống với đúc trong khuôn cát, những mẫu đúc làm bằng vật liệu dễ chảy. Sau khi định hình được vỏ khuôn, sẽ tiến hành nung vỏ khuôn và mẫu, khi ấy mẫu đúc chảy ra để lại phần long khuôn rỗng.

Ưu điểm:

- Đúc được vật đúc chính xác do không phải tháo lắp khuôn.

- Vật đúc có hình dạng rất phức tạp mà các phương pháp khác không làm được

- Bề mặt vật đúc tốt do bề mặt long khuôn nhẵn, không bị cháy.

- Cơ tính vật đúc tốt do nguội đồng đều.

- Có thể đúc vật liệu khó nóng chảy

Nhược điểm:

Chu kỳ đúc chậm do khuôn và mẫu chỉ dùng một lần, cần tự động hóa để giảm thời gian tạo mẫu, khuôn.

Các hư hỏng thường gặp:

- Rỗ, lẫn khí bên trong sản phẩm.

5 - Đúc áp lực cao

Kim loại trong buồng được ép dưới áp lực cao của piston vào lòng khuôn kim loại và được làm nguội nhanh trong khuôn nhờ bộ phận bơm nước làm mát.

Máy đúc áp lực cao chia thành 2 loại :

- Máy đúc buồng nóng

- Máy đúc buồng lạnh

+ Máy đúc buồng nóng : Buồng xy lanh đặt trong nồi nấu, kim loại nóng chảy luôn được chứa trong buồng nén. Khi piston nén xuống dòng kim loại lỏng được đẩy vào khuôn.

Máy đúc buồng nóng phù hợp với đúc kim loại, hợp kim có nhiệt chảy thấp như thiếc, magie. Với trình độ khoa học phát triển máy đúc buồng nóng có thể áp dụng cho đúc kim loại nhiệt chảy cao hơn như nhôm và hợp kim nhôm với dạng máy V-line.

+ Máy đúc buồng lạnh : Kim loại được nấu chảy tách biệt với xy lanh. Quá trình chuyển kim loại nóng chảy từ nồi nấu sang xy lanh được thực hiện bởi các cơ cấu, robot, múc kim loại.

Ưu điểm:

- Đúc được vật đúc phức tạp, thành mỏng (1¸5mm) đúc được các loại lỗ có kích thước nhỏ.

- Độ bóng và độ chính xác cao.

- Cơ tính vật đúc cao nhờ mật độ vật đúc lớn.

- Năng suất cao nhờ điền đầy nhanh và khả năng cơ khí hóa thuận lợi.

Nhược điểm:

- Khối lượng vật đúc trung bình < 40kg. Do cần yêu cầu máy phải có lực ép lớn.

- Cần tự động hóa cao, dây chuyền đắt tiền.

- Không dùng được thao cát vì dòng chảy có áp lực. Do đó hình dạng lỗ hoặc mặt trong phải đơn giản.

- Khuôn chóng bị mài mòn do dòng chảy có áp lực của hợp kim ở nhiệt độ cao.

- Tính toán khuôn phức tạp, chi phí làm khuôn cao.

- Chi tiết chỉ nhiệt luyện được khi có chế độ đúc phù hợp.

Các hư hỏng thường gặp

- Rỗ khí : Do đúc dưới áp lực cao dòng kim loại phun thành tia, trộn lẫn không khí bên trong. Biện pháp khắc phục : Chế độ đúc đặc biệt.

- Nứt, có đường hàn : Do chi tiết nguội không đồng đều, kim loại lỏng không liên kết với phần kim loại đã đông đặc Biện pháp khắc phục : điều chỉnh nhiệt độ rót.

- Lõm, co : Độ dày thành không đồng đều. phần thành dày đông đặc muộn hơn co lại. Biện pháp khắc phục : thiết kế chi tiết có độ dày phù hợp.

- Kẹt sản phẩm trong khuôn : Mặt phân khuôn không chuẩn hoặc độ dốc nhỏ. Biện pháp khắc phục : Sửa khuôn.

Nhận xét

Đăng nhận xét